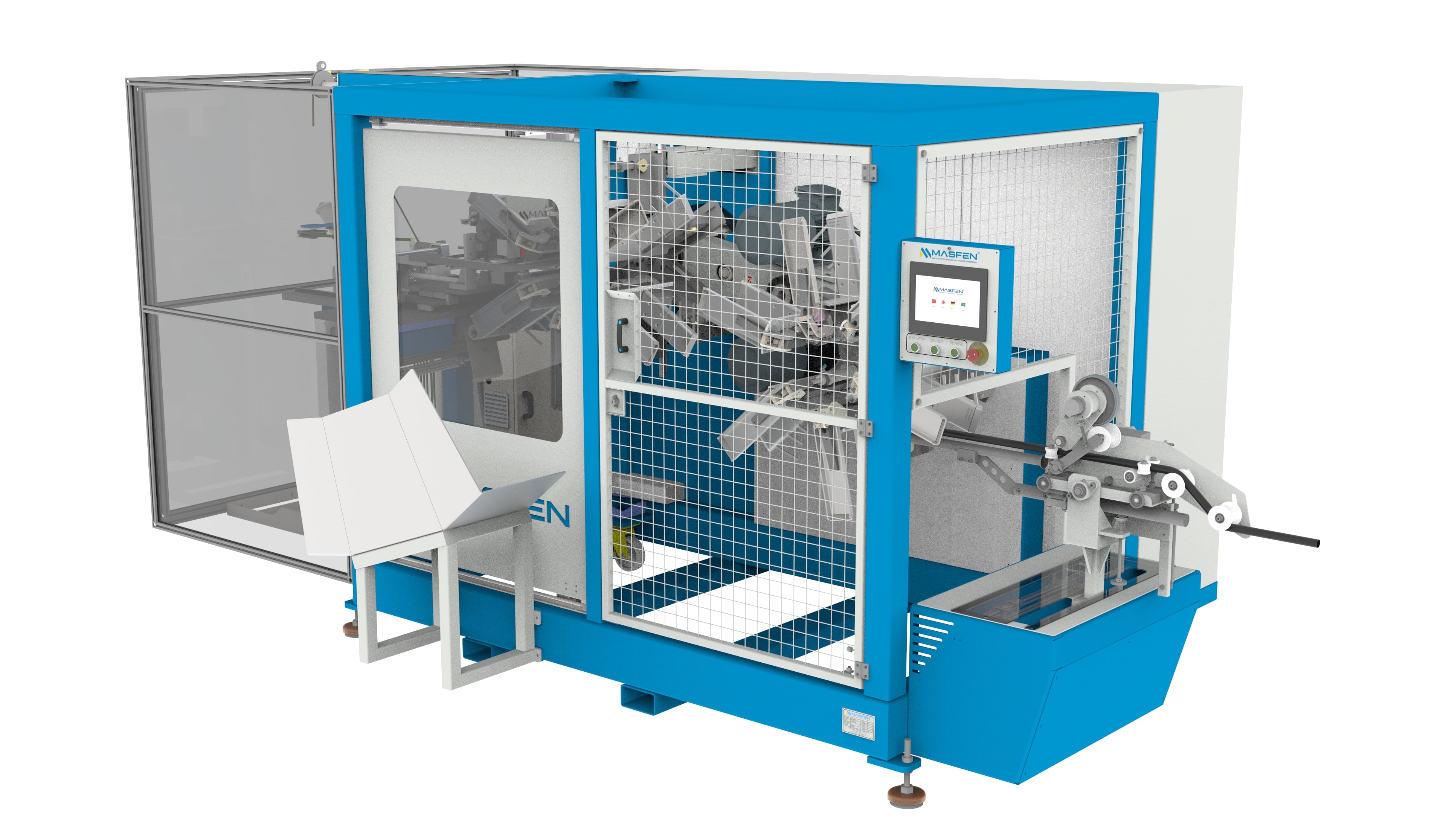

3D Filament Üretiminde Sık Karşılaşılan 5 Üretim Zorluğu ve Çözüm Yolları

Tutarlı çap, malzeme stabilitesi ve üstün baskı performansı hedefleyen filament üreticileri ve yatırımcıları için teknik bir kılavuz.

Giriş: Filament Kalitesi Neden Ekstrüzyon Hattında Başlar?

3D yazıcılık prototiplemeden nihai ürün imalatına doğru genişledikçe, yüksek kaliteli filamente olan talep de çarpıcı biçimde arttı. Son kullanıcılar; uygulamadan bağımsız olarak sabit çap, tutarlı malzeme davranışı ve güvenilir baskı performansı beklemektedir.

Filament üreticileri için bu beklentileri karşılamak hammadde seçiminden daha fazlasını gerektirir. Ekstrüzyon hattının kendisi; filament kalitesini, üretim istikrarını ve uzun vadeli karlılığı belirlemede belirleyici bir rol oynar.

1. Tutarsız Filament Çapı

Çap tutarlılığı, filament imalatındaki en kritik kalite parametresidir. ±0.05 mm dahilindeki varyasyonlar bile ekstrüzyon sorunlarına, zayıf katman yapışmasına ve başarısız baskılara neden olabilir.

Yaygın nedenler:

- Kararsız ekstrüzyon basıncı

- Dalgalanan hat hızı

- Gerçek zamanlı ölçüm eksikliği

Masfen çözümü:

Masfen filament ekstrüzyon hatları, lazer tabanlı çap ölçüm sistemlerini kapalı döngü (closed-loop) kontrol ile entegre eder. Herhangi bir sapma, çekici hızı ayarlanarak anında düzeltilir ve üretim boyunca tutarlı filament çapı sağlanır.

2. Nem Emilimi ve Malzeme Bozunması

PLA, PETG ve naylon gibi birçok filament malzemesi neme karşı son derece hassastır. Aşırı nem; baloncuklanmaya, tutarsız akışa, zayıf mekanik özelliklere ve düşük yüzey kalitesine yol açar.

Yaygın nedenler:

- Yetersiz malzeme kurutma

- Açık malzeme besleme sistemleri

- Ekstrüderde uzun kalış süresi

Masfen çözümü:

Masfen, entegre malzeme kurutma ve kontrollü besleme sistemlerine sahip filament hatları tasarlar. Optimize edilmiş vida tasarımı ve sıcaklık kontrolü, malzeme bütünlüğünü korurken bozunmayı (degradasyon) en aza indirir.

3. Yüzey Kusurları ve Ovallik

Yüzey pürüzsüzlüğü baskı kalitesini doğrudan etkiler. Ovallik veya pürüzlü yüzeyler, yazıcılarda besleme sorunlarına ve nozülde tutarsız ekstrüzyona neden olur.

Yaygın nedenler:

- Kararsız soğutma koşulları

- Ekstrüzyon sonrası zayıf kalibrasyon

- Katılaşma sırasında düzensiz gerilim

Masfen çözümü:

Hassas soğutma sistemleri ve optimize edilmiş kalibrasyon bölgeleri, yuvarlaklık ve pürüzsüz yüzey bitişi sağlar. Kontrollü soğutma, iç gerilmeyi ve deformasyonu önler.

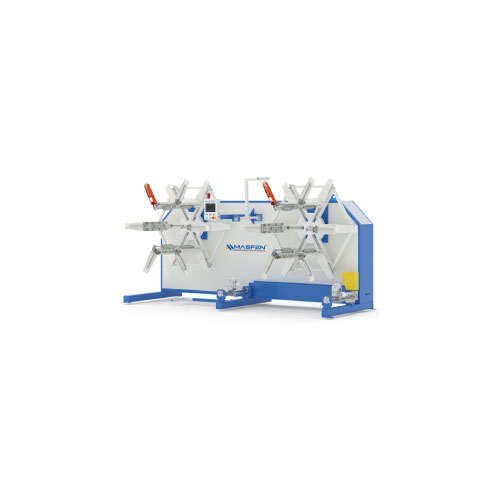

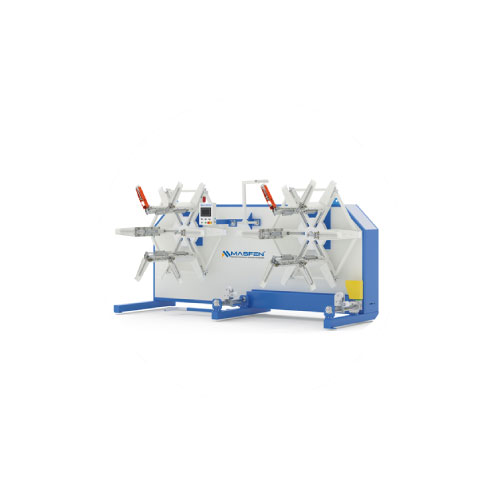

4. Hatalı Sarım ve Gerginlik Kontrolü

Kusursuz şekilde ekstrüde edilmiş bir filament bile, sarım tutarsız ise kullanılamaz hale gelebilir. Aşırı gerginlik uzamaya neden olurken, düşük gerginlik gevşek veya birbirine dolanmış makaralara yol açar.

Yaygın nedenler:

- Manuel veya senkronize olmayan sarım sistemleri

- Tutarsız makara hızı

Masfen çözümü:

Masfen filament hatları, gerçek zamanlı gerginlik kontrollü servo sürücülü sarım üniteleri kullanarak, paketleme ve dağıtıma hazır, düzgün sarılmış makaralar üretir.

5. Kararsız Üretim ve Süreç Değişkenliği

Üretim istikrarsızlığı fire oranlarını artırır ve çıktı tutarlılığını azaltır. Sık yapılan manuel ayarlamalar duruş sürelerine ve öngörülemeyen kaliteye yol açar.

Yaygın nedenler:

- Merkezi süreç kontrolü eksikliği

- Operatöre bağlı ayarlar

- Veri izleme veya kayıt tutma eksikliği

Masfen çözümü:

Masfen, PLC tabanlı otomasyonu merkezi kontrol panelleriyle entegre eder. Tüm süreç parametreleri gerçek zamanlı olarak izlenir, kaydedilir ve optimize edilir; böylece istikrarlı ve tekrarlanabilir bir üretim sağlanır.

Sonuç: Zorlukları Rekabet Avantajına Dönüştürmek

Yüksek kaliteli filament üretimi; hassas ekstrüzyon, kontrollü soğutma ve akıllı otomasyonun bir sonucudur. Üreticiler, yaygın üretim zorluklarını makine seviyesinde çözerek, profesyonel ve endüstriyel kullanıcıların beklentilerini tutarlı bir şekilde karşılayan filamentler sunabilirler.

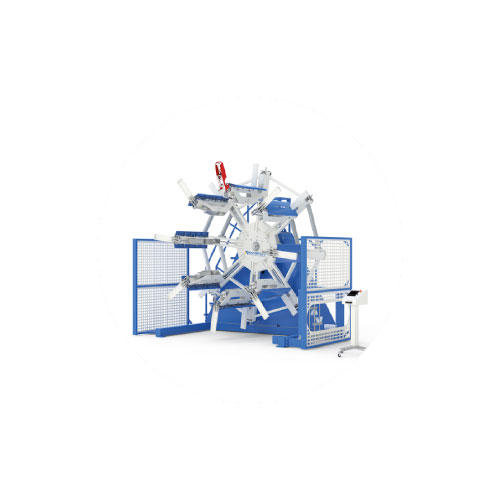

Masfen’in filament üretim hatları, üreticilerin bu zorlukların üstesinden gelmesine yardımcı olmak için tasarlanmıştır; teknik karmaşıklığı stratejik bir rekabet avantajına dönüştürür.

Aklınızda bir proje mi var?

Masfen’in filament üretim hatlarının üretim hedeflerinizi nasıl destekleyebileceğini keşfetmek için uzmanlarımıza ulaşın.

Uzmanlarımıza Ulaşın